大气中的挥发性化合物(Volatile organic compounds,VOCs), 是常温常压下, 饱和蒸汽压力大于70 Pa、且沸点小于260 ℃的化合物的统称[1] , 它也是光化学烟雾、PM2. 5 和臭氧形成的重要前体物之一[2] 。研究表明[3] , 工业VOCs 污染源的排放在降低大气环境空气质量的同时, 也给人体健康带来不良影响。目前对VOCs 排放控制加严格, 出现大量处理工艺, 例如膜分离、活性炭吸附、高沸点溶液吸收、生物转化、冷凝回收和热力氧化等方法[3-4] 。其中, 蓄热室热力氧化炉(Regenerative Thermal Oxidizer, RTO)是热力燃烧法的主要设备, 具高、经济适用性强, 且利用效率比传统的直燃式氧化炉提高70%左右等优点, 近年来发展迅速。本研究对连续稳定运行的RTO 装置进行实际工程运行数据监测和数值模拟计算, 初步分析了RTO 中废气进气流量、阀门切换时间和吹扫风量等因素对燃烧室和蓄热室温度变化, 以及整个RTO 传热效率的影响。

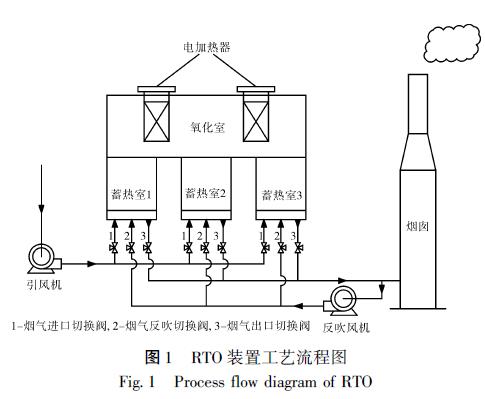

1 RTO 处理工艺

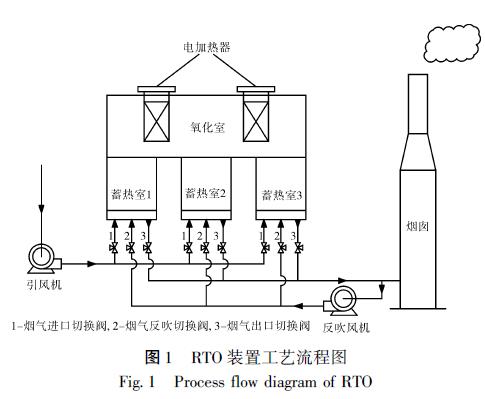

本RTO 装置布置了三个蜂窝形陶瓷体的蓄热室及一个带燃烧器的燃烧室, 燃烧室通过增压风机鼓风维持正压。燃烧室主要是提供高温氧化环境来处理废气, 根据氧化处理废气的3T原则(温度、时间和湍流程度)来设计燃烧室尺寸和结构, 以保证废气各组分能充分燃烧分解。蓄热室在保证密封性的同时,

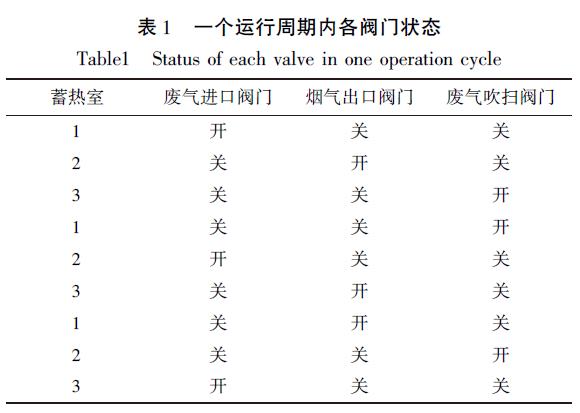

为高温烟气和尾气进行蓄热放热提供场所[5] 。蓄热室内布置的陶瓷蓄热体是完成烟气和尾气间接热交换的媒介, 其原理是蓄热体将燃烧室排出烟气的部分热量吸收起来预热新进尾气, 使废气进入炉膛时燃烧加快速完全, 以此节约运行电耗[6] 。每个蓄热室下都有进气阀、排气阀和吹扫阀, 交替启闭来实现烟气的导通和封闭。具体流程如下: 首先, 在预热阶段, 由增压风机抽取空气通过蓄热室1 进入燃烧室, 空气在电加热的作用下被加热, 加热后的空气进入蓄热室2 放热, 然后经过排气烟道由烟囱排放到大气中。在烟气进入烟囱前, 利用吹扫风机抽取部分出口烟气进入蓄热室3 进行吹扫, 将其中残留的废气反吹至燃烧室中充分氧化。当切换时间到达后, 进气阀门、排气阀及吹扫阀依次进行切换, 直到燃烧室温度达到预定温度750 ℃, 然后将三通阀切换连通至进气烟道, 使废气进入蓄热室开始正常运行。

在正常运行时, 废气首先进入蓄热室1 预热到800 ℃以上,预热后的废气进入燃烧室燃烧, 如果废气热值足够高, 放出的热量可以使废气维持850 ℃燃烧温度, 则不需要开启电加热。反之, 需开启电加热来使燃烧室温度维持在850 ℃左右, 有利于将废气中所含挥发性物充分分解燃烧, 产生的烟气进入蓄热室2 放热。放热后的烟气经过排气烟道由烟囱排放到大气中去。吹扫风机的吹扫流程和预热阶段相同。到达2 min 切换时间时, RTO 通过编程控制系统(Programmable Logic Controller,PLC), 将蓄热室3 设置为排烟出口、蓄热室2 设置为废气入口, 蓄热室1 设置为吹扫口, 并相应的启闭对应的阀门。此过

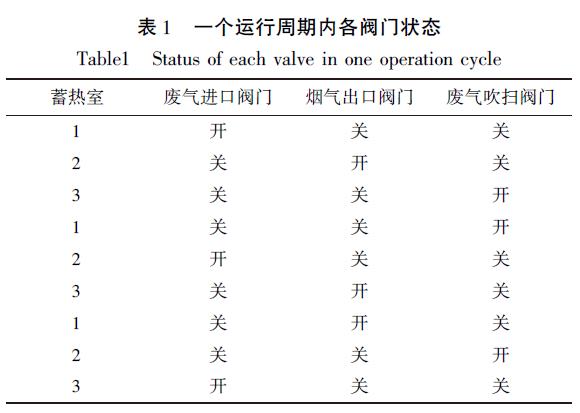

程因为是通过程序控制气动调节阀工作, 能在短时间内切换阀门状态, 保证三个蓄热室一次完成蓄热、放热和吹扫的过程。在一个运行周期内每个蓄热室下的阀门切换状态如表1 所示。

2 数值模型及模拟研究

2. 1 物理模型及计算方法

RTO 装置外形尺寸分别为长6850 mm, 宽2150 mm, 高3300 mm。填充在每个蓄热室的陶瓷蓄热体的长度、宽度和高度都为1500 mm, 蓄热体性能范围为孔隙率56% , 比热容880 J/ (kg·K), 体积密度2.3 g/ cm3, 导热系数1.8 W/ (m·K)。装置设计废气处理规模为8000 m3 / h 左右, VOCs 率大于

99%, 陶瓷蓄热体换热效率为95%, 燃烧室氧化温度850 ℃,废气在装置内停留时间1. 5 s, 阀门切换时间120 s, 废气净化后排放平均温度70 ℃以下。

由于RTO 中的传热和燃烧过程的工程设计十分复杂, 因此采用以下假设进行模拟: (1)RTO 装置处理的VOCs 成分和平均浓度分别为非甲烷总烃(2111 mg/ m3 )、苯(275 mg/ m3 )、甲苯(355 mg/ m3 )、二甲苯(220 mg/ m3 )和乙苯(150 mg/ m3 )。根据热值和体积的换算, 将废气中的VOCs 的非甲烷总烃组成假定为乙烷, 其余成分因为是具有相似化学性质的苯的同系物,因此看作相同热值的甲苯进行模拟。(2)假设入炉废气为不可压缩流体, 在蓄热室内和陶瓷蓄热体进行充分热交换, 且蓄热室的壁面损失小到可以忽略[7] 。(3)工程实际经验为800 ℃附近, 该组分的废气已经可以充分氧化, 稳定运行时电加热提供的燃烧热也忽略不计, 即进气、吹扫废气和VOCs 燃烧的输入热值与排气的输出热值相等。

此次模拟采用CFD 商用软件Fluent 中提供的典型数值模型, 即流动模拟采用标准k-ε 模型, 蓄热室采用热平衡模型,辐射模型采用DO 模型, 燃烧过程采用有化学速率/ 涡耗散模型[2] 。根据物理模型的提供的验证条件: 废气流量8000 m3 / h,VOCs 浓度为3080 mg/ m3 , 阀门切换时间为2 min, 整个RTO

装置三个蓄热室完成切换时间为6 min。

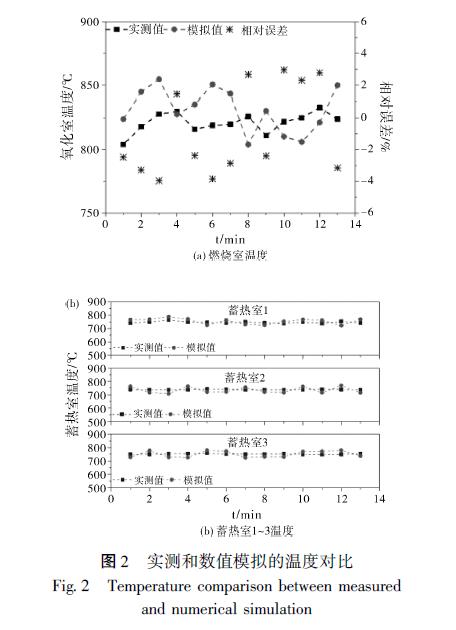

2. 2 数值模型正确性的验证

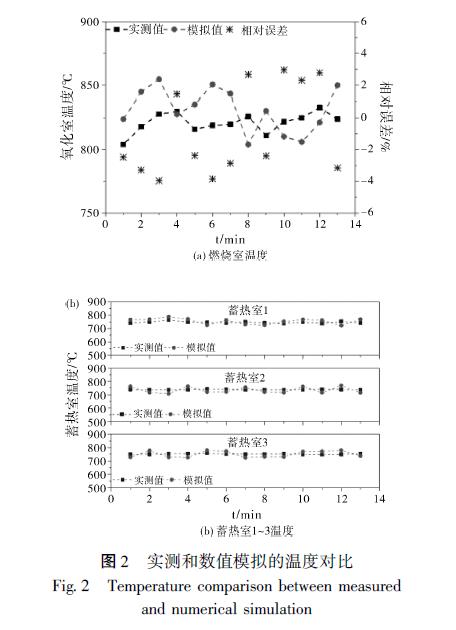

在连续监测稳定运行阶段多个切换周期后, 将燃烧室三个热电偶及变送器监测的炉膛温度值计算得到平均值, 同时将每个蓄热室中的出口位置热电偶的温度值进行记录, 图2 为同一测点的工程实际数据与数值模拟值的对比。通过对比, 得到温度模拟数据与实际监测值的相对误差均在4% 以内, 这也可能

是RTO 装置的切换阀因阀板和阀座密封性很难保证、氧化炉炉膛上部的防爆装置存在泄漏, 以及温度监测设备的精确度不够等问题造成的。因此, 燃烧室和蓄热室温度测点监测值的平均值和模拟值相对误差满足数值模型准确性的要求, 所以此数值模型可以较好的反应RTO 装置在正常运行阶段的温度变化情况。

2. 3 RTO 温度场的模拟研究

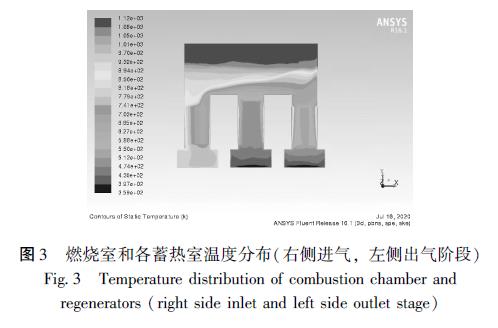

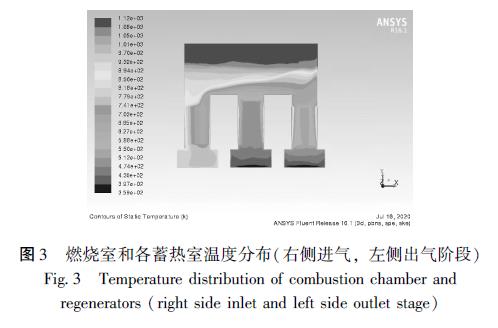

图3 反映了一个右侧进气、左侧排气, 中间吹扫过程时RTO 装置蓄热室及燃烧室的温度分布情况。由于蓄热体体积紧凑且导热性好, 能在短时间使同一水平截面的温度达到相近温度, 但是蓄热体在蓄热室边缘的密封装置仍然会影响烟气的流动。并且蓄热体能够对废气和烟气进行有效的吸收和释放热

量, 因此在竖直方向蓄热体和气体都呈现出明显的温度梯度。同时, 当进气排气方向发生变化时, 燃烧室内温度也会出现波动, 且分布不均匀。对于燃烧室结构, 也有装置将燃烧室顶部两侧的直角改为切角, 使得烟气湍流充分, 减小低温区出现的可能性

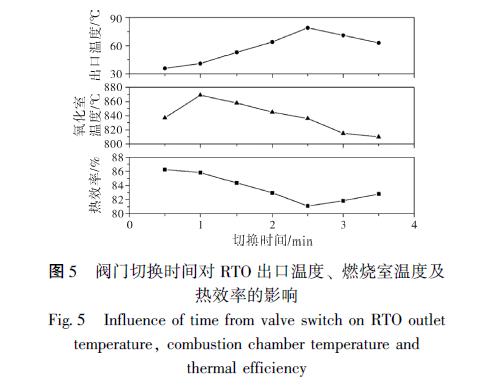

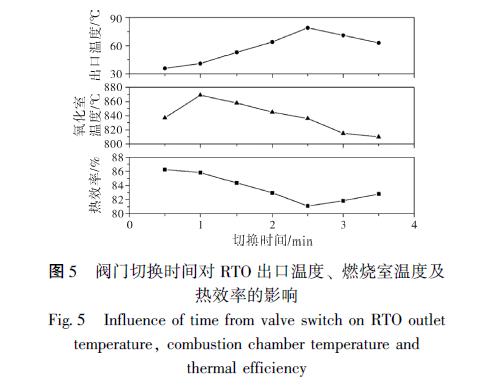

3. 2 阀门切换时间的影响

切换阀是RTO 系统中关键运动部件, 也是容易产生烟气泄露的部件[10] 。阀门通过切换来控制气体在每一个蓄热体的流入和流出, RTO 的周期操作时间对应的就是阀门切换时间。因此, 阀门切换时间对燃烧室温度的均匀性和蓄热室温度梯度分布都有影响。如果阀门切换时间短并且切换频率高, 则会造成切换阀的使用寿命缩短。反之阀门切换时间过长, 会造成两个影响: 首先, 容易造成一个周期内RTO 进气量骤增, 废气在通过进气侧蓄热室时吸收大量热量, 蓄热室对入炉废气预热效果逐渐降低, 导致进入燃烧室的废气需要电加热一段时间才能达到着火点; 其次, 废气在经过燃烧室氧化后到达排气蓄热室时, 该蓄热室已经达到热量饱和, 无法再吸收烟气热量, 造成高温烟气通过烟囱排放到大气中, 使得整个RTO 装置的对的利用效率降低。

为了研究阀门切换时间对RTO 装置运行的影响, 在维持入炉废气流量8000 m3 / h 且关闭燃烧室电加热设备状态, 通过改变切换时间来观察排气出口温度、燃烧室温度和热效率的变化, 结果如图5 所示。切换时间在1 ~2 min 时, 燃烧室温度逐渐下降, 且排烟出口温度上升, 说明燃烧室内物燃烧不充

分, 不利于提高热效率和废气处理效率。同时, 热效率也随着切换时间的增加而减少, 不利于VOCs 的高效处理和余热利用。切换时间的逐渐增加在2 ~ 2. 5 min 时, 蓄热室吸收的热量增加, 导致蓄热室与烟气的温差减小, 排气出口温度升高, 且燃烧室温度和热效率仍有降低。随着切换时间的进一步增加到2. 5 分钟以上, 进气过程的蓄热室温度进一步下降, 导致进气蓄热体和燃烧室中的气体温度继续下降, 在排气过程中供给蓄热体吸收的热量减少, 排气出口温度开始下降, 有利于热效率的提高。

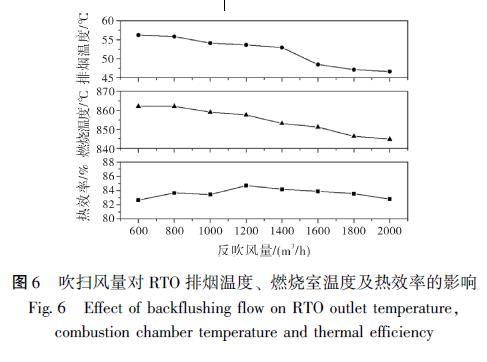

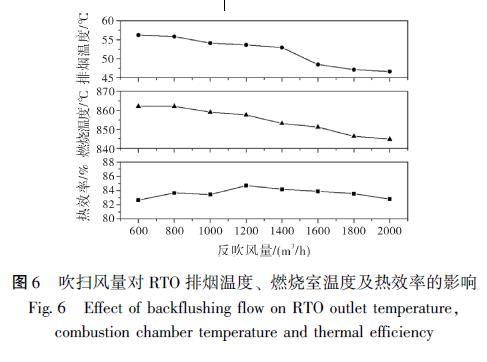

3. 3 吹扫风量的影响

吹扫过程是通过吹扫风机将残留在蓄热室内的VOCs 带入燃烧室, 以提高废气的效率[11] 。但目前RTO 反吹风量的设计大多基于工程经验, 对不同工况下的实际运行参考性不高。为了研究吹扫风量对RTO 装置运行的影响, 试验设定在废气流量8000 m3 / h, 切换时间2 min 且无电加热的条件下, 模拟吹扫风量从600 m3 / h 增加到2000 m3 / h 时出口温度、燃烧室温度和热效率变化情况。如图6 所示。由于吹扫风是从排至烟囱的烟气中抽取, 实际吹扫风中含有的VOCs 浓度较低, 无法给燃烧室提供多的。同时, 过大的吹扫风量增加了进入进气和排气蓄热室的流量, 降低了实际发生氧化反应的废气的预热温度, 且降低了出口温度。虽然热效率在1200 m3 / h 吹扫风量附近有一定程度的增加, 但结合燃烧室温度和经济因素,800 ~1000 m3 / h 区间内较为合理与实际工程经验吹扫风量占进气流量的10% 左右结论相近[12] 。同时可以看出, 吹扫风量越大, 燃烧室的温度越低, 需要开启电加热器提供热量来提高燃烧室的温度, 增加运行成本。

4 结 论

三室RTO 在稳定过程中的实测温度和模拟温度相对误差小于4%。在准确性验证的基础上, 发现燃烧室因为进气、排气和吹扫过程的切换而温度分布不均匀。对于燃烧室温度、蓄热室出口温度和热效率等参数大多随入炉废气流量、切换时间和吹扫流量的变化呈线性变化趋势。当入炉废气流量控制在8000 m3 / h 时, RTO 装置各参数能维持较优工况。同时, 在燃烧室温度和入炉废气温度一定时, 热效率和出口温度的变化趋势相反。对吹扫流量的模拟结果表明, 当其值为入炉废气流量的1/10 时, 有利于RTO 运行。综上, 通过对关键因素研究表明, 在现有VOCs 成分和浓度条件下, 佳操作参数分别为废气流量为8000 m3 / h, 切换时间为120 s, 吹扫流量为800 m3 / h。且相对于吹扫风量, 入炉废气流量和切换时间的变化对关键参数影响大,目前RTO蓄热炉主要用到

蜂窝陶瓷蓄热体和

陶瓷矩鞍环。

业务联系电话 19179986988

业务联系电话 19179986988