材料应该具有热膨胀系数低、比热容大、比表面积大、导热性能好、抗热震性好等特性。本文详细介绍了几种多孔陶瓷材料的优缺点, 指出堇青石质复相材料是目前研究广泛的蜂窝陶瓷材料。堇青石与多种催化剂匹配性好,比表面积大、热膨胀系数小, 但耐热性稍差, 于是通过添加一些添加剂来提高堇青石作为蜂窝陶瓷蓄热体的性能。这些添加剂与堇青石结合形成复相材料, 可以降低热膨胀系数、提高抗热震性等。

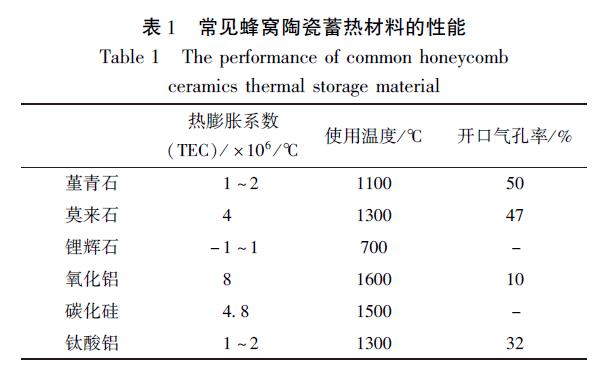

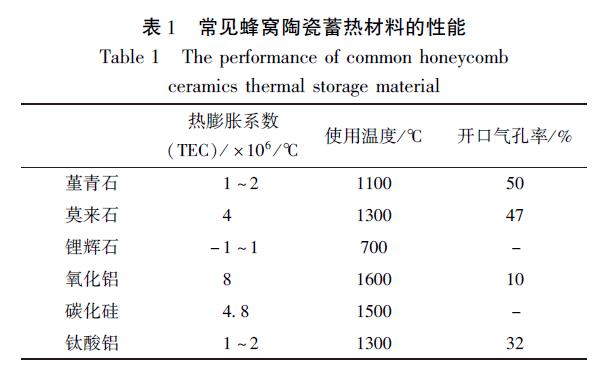

20 世纪90 年代初期, 日本的NNK 公司联合工业炉公司开发出了可将烟气余热回用和NOx 燃烧集成于一体的蜂窝陶瓷蓄热体。此举将节能和融合, 实现了产量提高20%, 节能效果可达30%, 同时NOx 的排放量也大大低于当时的标准。这使得蓄热体从传统的格子状发展成蓄热球, 再到现在研究广泛效果也好的蜂窝体, 大增加了换热性, 同时大大降低了污染排放。蓄热体需要在长期高温的环境下工作, 对材质的要求比较苛刻, 因此要求材料的抗热震性要好, 热膨胀系数要低, 导热性要好, 比热要高等。几种常见蜂窝陶瓷蓄热材料的性能见表1

1. 1 刚玉质蜂窝陶瓷蓄热材料

锆铬刚玉质蜂窝陶瓷蓄热体, 该蓄热体能在1 500 ℃以上使用, 燃料用量可以节约40% ~70%, 产量可以增加15%以上, NOx 排放量降至100 mg/ kg 以下, 还使得燃烧效率得到了明显的提高[9] 。

1. 2 莫来石质蜂窝陶瓷蓄热材料

胡定军等用莫来石为主原料, 在其中加入适量的红柱石、蓝晶石、硅线石等添加剂来以达到提高蜂窝陶瓷高温机械性能的目的, 并且降低了成本[10] 。俞浩等人制备了一种钛酸铝- 莫来石蜂窝陶瓷材料, 其在1 000 ~ 1 350 ℃高温下工作时的抗热震性以及抗折强度都比莫来石材料的优异, 适宜在净化气氛下工作[11] 。

1. 3 氧化铝质蜂窝陶瓷蓄热材料

氧化铝陶瓷耐磨、耐高温、导热系数大、机械强度高, 因此作为蜂窝陶瓷材料一度受到很多关注。贾元平等人分析比较了国内外氧化铝多孔陶瓷材料的几种不同的制备方法及应用情况, 指出氧化铝多孔陶瓷因其比表面积大、机械强度高也越来越多的受到重视。但是氧化铝多孔陶瓷脆性大, 强度和孔隙率的关系也有待进一步优化[12] 。

1. 4 碳化硅质蜂窝陶瓷蓄热材料

碳化硅蜂窝陶瓷是近几年才出现的一种新型陶瓷产物, 碳化硅作为主要原料制成蜂窝陶瓷体, 不常温力学性能非常好, 高温力学功能也非常优异。但是碳化硅蜂窝陶瓷的断裂韧性低, 脆性大, 因而近年来对于用碳化硅制备蜂窝陶瓷的研究多集中于在碳化硅中添加晶须或者纤维来增韧的复相陶瓷。

1. 5钛酸铝质蜂窝陶瓷蓄热材料

钛酸铝以其熔点高、耐磨损、抗热震性好以及热膨胀系数低等优势得到了国内外研究人员的广泛关注。但钛酸铝在中温区易部分分解产生微小裂纹, 导致强度降低, 因此对于钛酸铝的研究多集中于复相法上, 即在材料中加入刚玉、莫来石、碳化硅等来提高强度并分解。薛明俊、陈洪彬等人研究了莫来石的添加对钛酸铝热分解的影响, 研究结果显示, 在一定范围内莫来石添加量增加, 钛酸铝热分解量减少。

近年来蜂窝陶瓷蓄热体的研究热点是提高其在高温时的稳定性, 如前述, 莫来石质、氧化铝质、碳化硅质、钛酸铝质以及它们的复相蜂窝陶瓷均在机械强度、耐磨性、耐高温性等方面有所提高。但是, 由于这些材料的热膨胀系数与强度之间的关系仍然没有得到高度优化, 材料强度增加的同时热膨胀系数也随之增加, 因此在蓄热体高温工作状态下, 其使用寿命受到的影响仍然很大。

1. 6 堇青石质蜂窝陶瓷蓄热材料

由于堇青石与多种催化剂匹配性好, 比表面积大、热膨胀系数小以及抗热震性好等优点而得到了广泛应该。张华等人用粘土、滑石和氧化铝制备了堇青石质(2MgO·2Al2 O3 ·5SiO2 )蜂窝陶瓷, 该陶瓷具有热膨胀系数低、气孔率高的优点[16] 。堇青石虽然有很多优点, 目前得到了广泛关注, 但仍然存在缺点, 即耐热性稍差, 所以很多后续的研究都将重点集中了在堇青石中添加其他材料来提高堇青石性能方面。在堇青石中添加一些添加剂, 可以促进堇青石烧结、降低热膨胀系数、提高抗热震性等, 通常的添加剂有硅线石、碳化硅、氧化锆、氧化锗、碳酸锂以及氟化钙等[17] , 添加后烧结形成硅线石- 堇青石、莫来石- 堇青石、钛酸铝- 堇青石、尖晶石- 堇青石等复相材料.

许永贵等[23] 按重量百分比为40% ~ 70% 的堇青石, 5% ~15%的硅线石, 10% ~20%的红柱石和15% ~35% 的锆英石的原料制备了蓄热式陶瓷球和蜂窝体, 经测试90% 的样品抗热震次数大于35 次, 为合格产品, 并且样品性能优于氧化铝陶瓷球。山东理工大学的白佳海[24] 制备了碳化硅- 堇青石质多孔陶瓷, 测试结果显示, 碳化硅- 堇青石多孔陶瓷与碳化硅多孔陶瓷相比, 抗折强度显著提高, 热膨胀系数明显降低, 但显气孔率有所降低。杜永娟等[25] 从调整合理的化学组成、添加不同量和种类的添加剂、改善烧成工艺等几个方面叙述了降低蜂窝状堇青石陶瓷材料热膨胀的途径, 而且在上述几种途径均取得了有益效果。Agrawal D. K. 等[26] 用GeO2 来替代堇青石中的SiO2 , 研究了MgO·2Al2 O3 ·(5 - x)SiO2 ·xGeO2 的热膨胀系数随GeO2 加入量变化而变化的规律, 当x≤1 时热膨胀系数总体是降低的。吴皆正等[27] 在堇青石中引入氧化锆来达到增韧和的目的。缪斌等[28] 将磷酸盐、锂铝硅酸盐引入堇青石来降低烧结温度, 提高密度, 降低热膨胀系数。

业务联系电话 19179986988

业务联系电话 19179986988