在焦化行业中, 氨水除油技术被不断地改进和创新。氨水除油效率的下降, 会影响到氨水处理设备的正常运行, 最终由于含油量过高而导致废水处理效果降低 。为保证氨水处理设备和污水处理设施的正常运行, 改善处理效果, 确保外排水质达标, 选择先进的除油设备是必要的。本文主要介绍微孔陶瓷过滤技术在氨水除油中的实际应用情况。

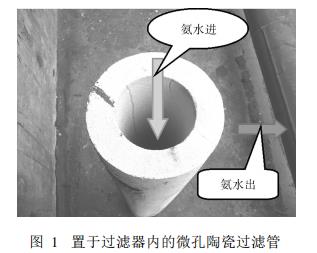

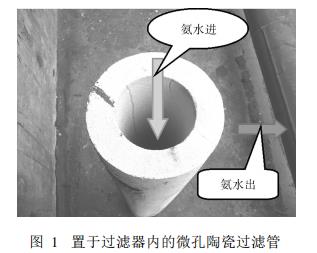

微孔陶瓷过滤器是利用陶瓷作为过滤介质进行氨水过滤的, 对于杂质类物质具有更高的过滤效率, 效率能保持在 90%左右。氨水从陶瓷管程进入, 通过微孔陶瓷后从壳程流出, 实现氨水过滤 。图1是置于过滤器内的微孔陶瓷过滤管 。为了连续运行, 设备设置了反冲洗系统, 确保了过滤效率, 因此引进微孔陶瓷过滤器对改善氨水水质起到了决定性作用。

目前国内同行多采用砂滤或焦碳过滤器, 此种过滤器均存在着除悬浮物效率低, 滤料板结, 悬浮物并渗入滤料深处, 反冲无法清洗完, 造成偏流 、流量减小 、除尘能力差, 跑砂现象严重, 反冲洗周期短,使用寿命短, 滤料更换劳动强度大等缺点, 严重影响生产和经济效益 。 PT963过滤材料固化了粒级分

布, du绝了原滤料在清洗和反吹扫过程中不同粒级颗粒容易混杂和随悬浮物带出堵塞后道工序管道和设备的难题 。同时微孔过滤管采用下进中出的工艺流程, 污水进入过滤器后随着罐体作漩涡式运动, 上部集聚油类排出 、下部排污, 避免过滤管堵塞。

2 氨水过滤系统的完善和优化

考虑到现有设备的充分利用问题, 在氨水系统的完善和改造方面保留了现有的气浮式除油器 。氨水先经过气浮式除油器, 在器内氨水进行初步除油流到剩余氨水槽, 再由剩余氨水泵送到新建的微孔陶瓷过滤器进行精除油, 最后送到蒸氨塔进行除氨处理, 实现了双重除油, 对降低氨水含油率起关键作用。

微孔陶瓷过滤器的反冲洗系统构造

为使设备能实现连续稳定运行, 保证除油效率,在反冲洗方面必须予以考虑 。据资料报道, 在国内使用微孔陶瓷过滤器的其它同行中, 大部分厂家在反冲洗方面都是利用过滤器后相对干净的氨水进行清洗 。此种方式一方面由于氨水温度过低, 对焦油的软化程度低, 反冲洗效果不是很好;另一方面两台

设备必须保证一台在运行, 另一台方可以进行清洗。

从操作简捷和提高清洗效率方面考虑, 焦化车间选择了利用蒸氨塔处理过氨废水作为反冲洗水源, 对提高清洗效果起到了很好的作用 。采用蒸氨废水作为反冲洗水源存在以下的优点:

( 1) 蒸氨废水温度高, 温度基本维持在 100℃

左右 (而过滤器后氨水的温度在 60 ~ 70℃), 温度高对焦油和杂质的软化程度高, 便于焦油脱吸, 能提高清洗效果 。

( 2) 蒸氨废水是经过过滤器和蒸氨塔处理后的废水, 水中的含油量相比氨水的少 。过滤器后氨水含油在 50 ~ 60mg/l之间, 而蒸氨废水含油正常在30mg/l。

业务联系电话 19179986988

业务联系电话 19179986988