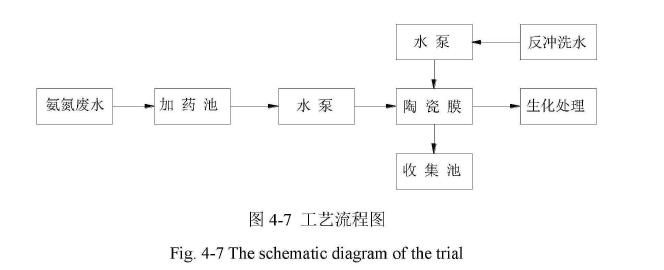

根据厂里原有的地理条件,设计如图工艺流程。蒸氨废水经调节池加药后用泵输送去陶瓷膜过滤,出水送去生化工段处理,当出口压力差过大时,用生化处理过后的中水进行反冲洗,反洗出水是磷酸铵镁的浓缩液,该浓缩液进收集池进行磷酸铵镁的回收利用。

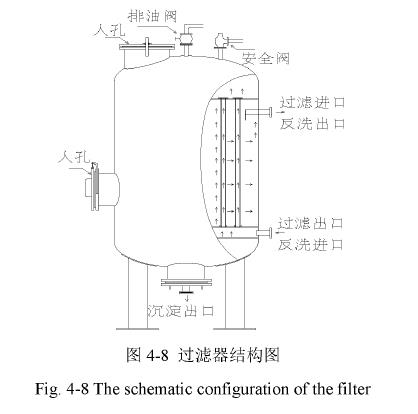

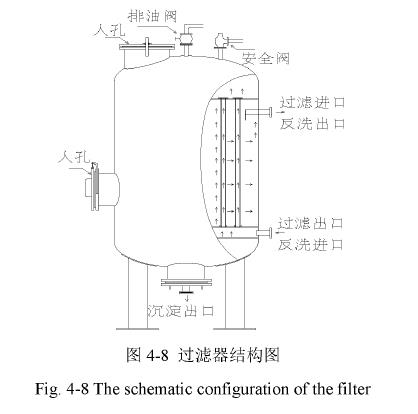

过滤器内部滤管采用立式安装,不同于其它水平安装的过滤装置,不容易被沉积物淤塞滤孔。焦化废水中的磷酸铵镁沉淀颗粒随水的流动进入滤孔,比较大或比较轻的物质只能在过滤管周围徘徊运动,相对较重的物质作自由沉积。一段时间过后,会在陶瓷膜的表面形成一层滤饼,起到好的过滤效果。较轻的油类物质将漂浮于液体表面,能有效减少过滤负荷,将滤管设于过滤中间部位,能使沉积物下降于滤管以下部位,油类物漂浮物存在于滤管的上部位,便于收集。该过滤设备采用××规格的陶瓷膜管,按膜面流速·设计流量为·。在加工过程中,尤其注意管口之间的连接,如果出现裂纹或连接不密实,则会产生应力集中的现象,容易导致陶瓷膜管的局部破裂。为了避免过滤过程中进水对沉淀区造成过多的干扰,后来在过滤器的沉淀区域加装了斜管,起到了很好的稳定作用。整套装置是在试验阶段,所以全部采取手动的设置,根据压力表的指示,人工进行调节。过滤器基本结构见图。

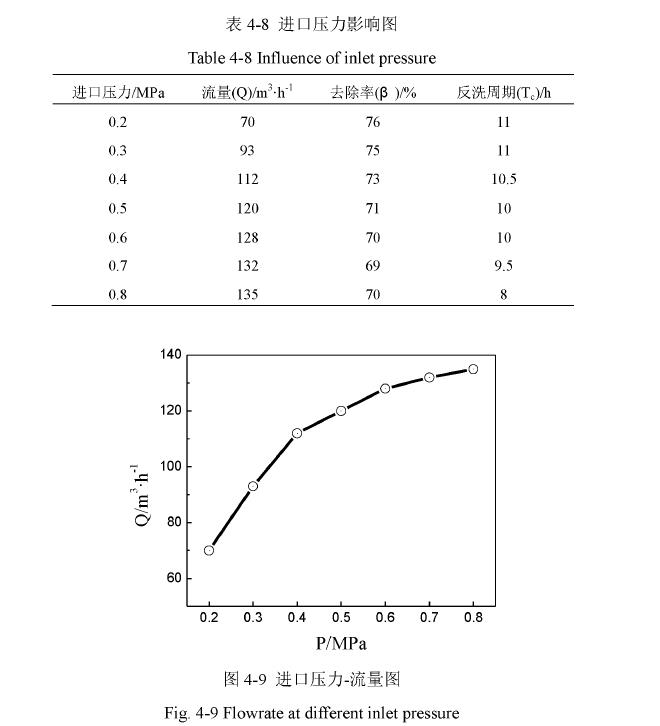

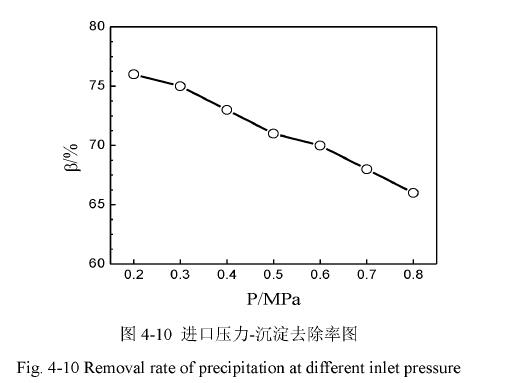

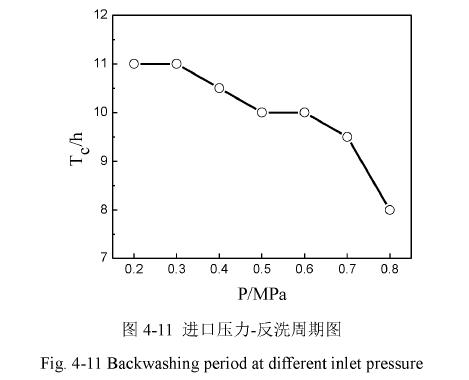

进口压力的影响

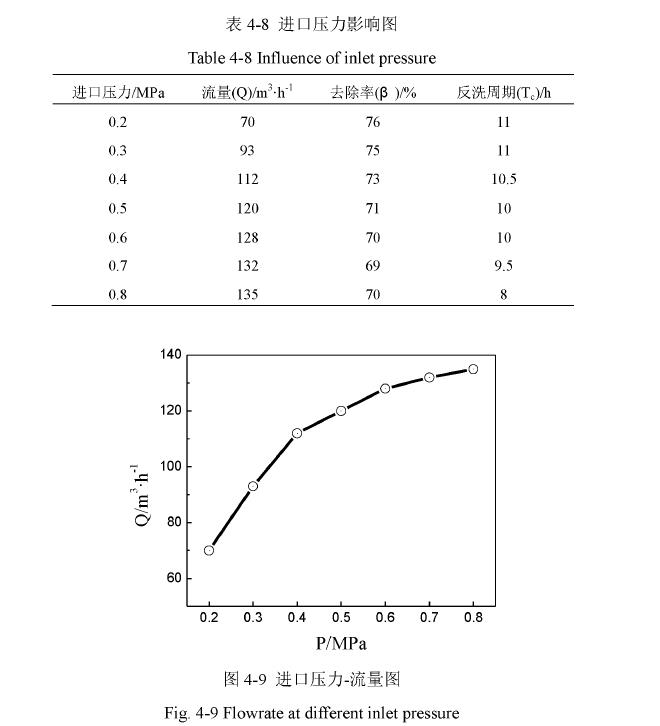

在整个试验中,首先要考虑的是这种陶瓷膜对磷酸铵镁的过滤效果。由于废水中所含的杂质十分复杂,不有磷酸铵镁沉淀,还有泥沙和一些胶状物质,陶瓷膜截留的物质很难单独测定出某种物质的含量,所以直接测量过磷酸铵镁的率很难做到。为了能直观而简便的测出处理的效果,取进出口废水各,抽滤,然后在℃烘干,对比进出口的质量,以此来反映磷酸铵镁沉淀的效果。进口压力关系到出水流量能否达到设计的要求,还关系到系统的稳定性和反洗的周期长短。

从图可以看出,随着压力的,流量也不断上升,当进口压力的时候流量达到设计要求·,当压力超过以后,流量随压力上升开始变得缓慢。反洗的指示标准是当出口压力较初始运行时的出口压力(由于进口压力不同,出水压力也不相同)差小于时进行人工反洗。从经验得出当出口压力下降以后,流量开始较大幅度降低,为确保处理流量在此时进行反洗比较恰当。

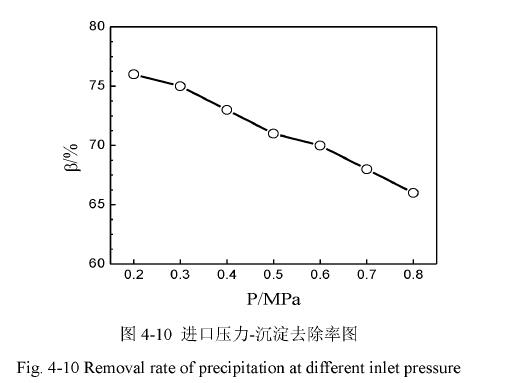

从图可以看出,随着压力的截留率逐渐下降,这可能是由于压力影响了滤饼层的形态,导致过滤效果下降;另一方面从过滤器对浮油的过滤来看,压力过大浮油处理效果也随之下降,这可能是在较大的压力冲击下,一些浮油被冲散成很小的油粒形成了乳化状的油,在过滤的过程中这些乳化油易吸附一些细小的固体颗粒,这也导致了过滤效果的下降。

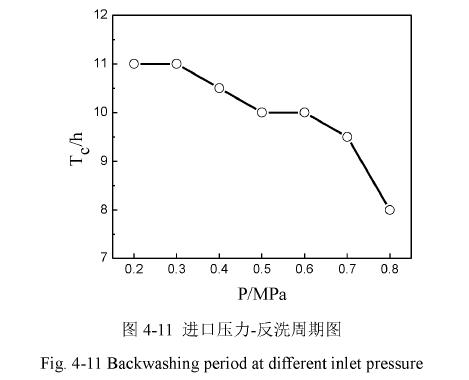

从图来看,反洗的周期在进口压力超过以后迅速下降。经过分析,可能是因为压力过大以后,在陶瓷膜的内外壁的压差也随之,容易在膜的表面形成较致密的污染层;另一方面,过大的压力导致沉淀区出现过多的扰动,使本已沉淀下来的磷酸铵镁浮动起来,恶化了膜表面的堵塞情况。

考虑到随着陶瓷膜的堵塞,流量必然要不断下降,所以适量提高初始运行流量将起到一个平衡作用来确保处理量。综合处理效果和经济因素,确定进口压力为,反洗时间。

业务联系电话 19179986988

业务联系电话 19179986988